目次

金型とマスターモデル

モールドウレタンチェアの製造において、もっとも重要なのは「金型」と「マスターモデル」です。もちろん丁寧な製品に仕上げるためには工程の全てが重要ですが、金型とマスターモデルの確定までが、製造工程の8割を占めるといっても過言ではありません。設計開発~マスターモデル確定までの流れをご紹介します。

1.企画・設計

2.モデリング・試作

いきなり製品サイズで作ると非常に時間が掛かってしまうため、まずは3Dプリンタを用いて1/5サイズの試作品を作成し、デザイン的な仕上がりをチェックします。

3Dプリンタ、1/5モデル試作品の製作は短期間で行えるため、ある程度の微調整を繰り返しながら製品の精度を上げていきます。

3.プロトタイプ開発

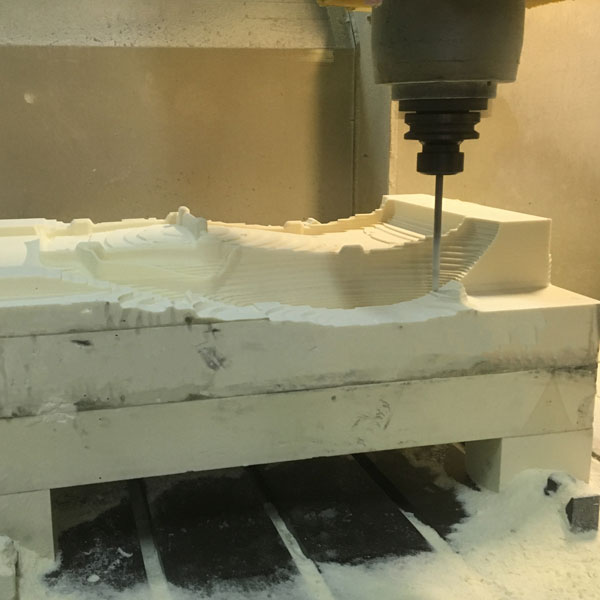

CNC切り出し加工

作成したモデリングデータをもとに、CNCマシンにより切り出し加工し、プロトタイプのひな型を作成します。プロトタイプの切り出しにはFRPなど、柔らかい素材を用いてスピーディーに切り出し加工を行います。

4.金型・マスターモデル製造

金型

切り出したプロトタイプをもとに金型を作成します。プロトタイプを型取りし、加熱用のパイプを取り付けたマスターモデルに熱したアルミニウムなどを流し込み、金型を完成させます。

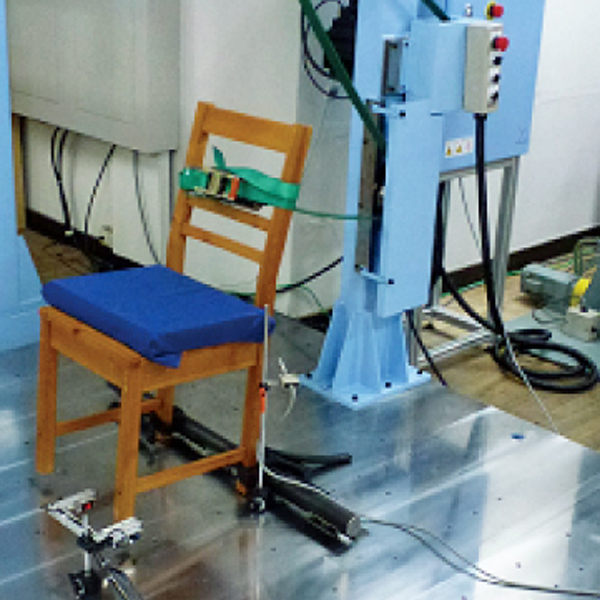

5.耐久試験

耐久試験

金型作成前後、製品として試作した上で大きな欠陥がないかどうかの耐久試験が行われます。業務用家具においては、通常のJIS規格で求められる繰り返し衝撃試験(JIS 1032:1991)、背もたれ・座面の強度/耐久試験(JIS 1203:1998)、落下試験(JIS 1203:1998)などの規準の2~3倍のテストを行い、品質をチェックしています。

6.マスターモデル確定

マスターモデル

厳しい試験を経て確定したマスターモデル(金型)だけがウレタンフォームの製造ラインに回されます。

モールドウレタンの製造~製品になるまで

金型が確定すれば、量産体制に入ります。量産といってもベルトコンベアー等で自動的に製品が出来上がる訳ではなく、発泡されたウレタンの品質をチェックし、職人が一つ一つ張り加工を行っていくなど、人の手によって丁寧に作られていきます。

1.芯材設置・ウレタン注入

自動ベンダー

芯材との一体成型が必要な製品の場合、まずは金型に芯材を設置します。芯材は自動ベンダーによって、設計データ通りの角度に調整されます。

ウレタン注入

金型にウレタンを注入していきます。一見簡単そうに見えますが、注入と同時に発泡をはじめるため、スピーディーに、万が一のムラがでないように全体に均質に流し込んでいく職人作業です。

2.発泡(加熱・圧縮)

発泡

金型を閉じ、圧縮・加熱してウレタンを発泡させます。この中でウレタンがどんどんと膨らんでいきます。

丁寧に袋詰めして保存

発泡が終わったウレタンは、空気に触れると変色が進むため丁寧に袋詰めにして保管します。

3.張り加工

椅子張り職人の技が光ります。

出来上がったウレタンフォームに、椅子張り職人が一つ一つ、ズレやたわみが無いよう丁寧に生地張り仕上げをしていきます。

椅子張りは、仕事の丁寧さや知識に国家資格が存在する職人仕事です。

4.脚の取り付け

脚を取り付けて、ようやくモールドウレタンチェアの完成です。

様々なお店の椅子が、このような職人作業を経て皆様の楽しいひと時を演出しています。